Herr Jonathan Ward erwähnt bei den diversen derelict videos immer wieder in einem Nebensatz einen 3D Scan. " and then we laserscaned the underside…blablabla( : - ) )"

Nach einer aufwendigen Recherche, betreff passendem Scanequipment und möglichem Anbieter ist nun endlich passiert:

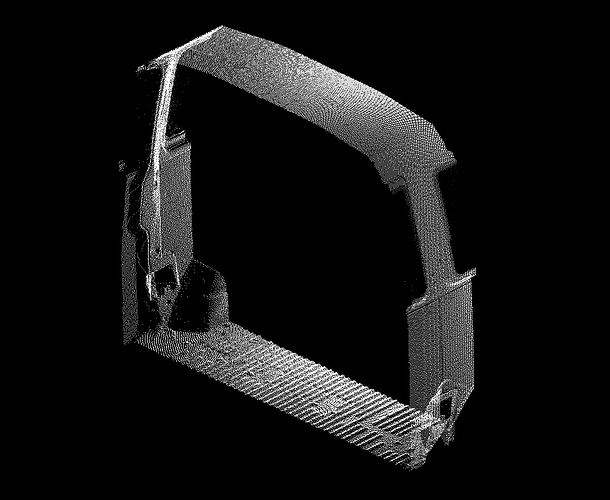

Im Moment arbeite ich mit einer Punktewolke auf Basis einer Datei im *.e57 Dateiformat. Das Rohmaterial konnte ich in autodesks recap ausputzen und in Autocad 2018 ausrichten. Allein diese beiden Schritte haben mehr Stunden verschlungen als es mich gekostet hat den Küchenblock in meinem ersten T4 zu zeichnen und zusammenzuschrauben.

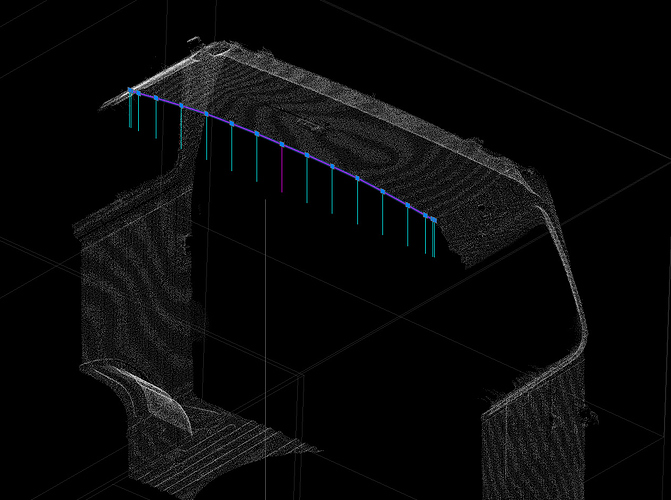

Leider habe ich vom recap und autocad 2018 Gespann nur eine 30 Tage Lizenz und das Arbeiten mit der Punktewolke ist trotz Erfahrung im 3D Zeichnen nicht ganz ohne. Für eine einzige brauchbare Umrisslinie in der Wolke habe ich einen Tag verbraten.

Lange Rede:

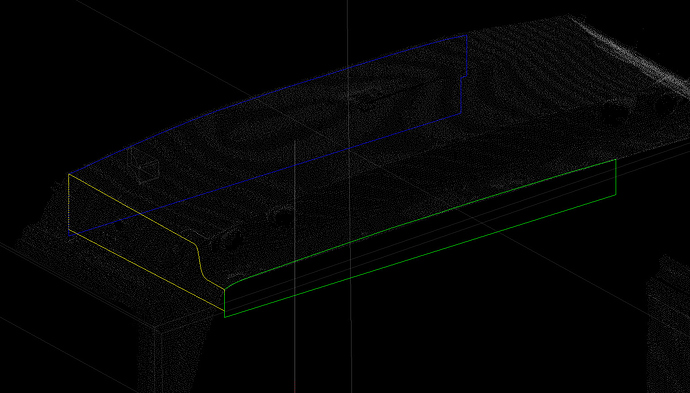

Optimal wäre es, eine *.stl oder ply oder obj Datei, also ein mesh zu bekommen. Bei einem verdeckten Gitternetz kann man einfacher die Lage der Messpunkte im Raum beurteilen - Kennt jemand einen frei zugänglichen Weg aus der e57 Punktewolke ein stl-, obj- oder ply- Mesh zu machen?

Auch ein einfaches zwölfer oder 2000er (3D) dxf/ dwg von der reinen Punktwolke wäre schon Gold wert, um die Wolke weiter in einer Rohfassung zur Verfügung zu haben und für sehr viel mehr 3D software brauchbar als nur die aktuellen Vollversionen der Profisoftware a la Archicad 20, autocad 2018, solidworks, et cetera.

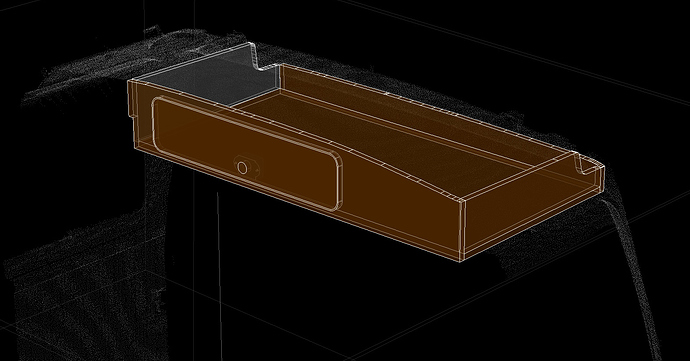

3D Scan und Printing sind in der Hochzeitsgeschenkfolklore lange angekommen. Es wäre schön, wenn man einen möglichst breit zugänglichen worklflow zusammenstellen könnte, der die Technik auch für die Einzelanfertigung von Schreinerarbeiten aus der CNC Fräse, gelaserten Metallteilen und dergleichen - zum Einbau in unsere Schätzchen weiter etablieren könnte.