Schon lange hörte ich während der Fahrt mit meinem Syncro eigenartige Geräusche und ein Rumoren im vorderen Getriebe. Ist wohl etwas, bei dem es jedem Busfahrer “eiskalt den Rücken hinunterläuft”. Schliesslich hob ich den Bus auf einem Lift in die Höhe und liess ihn laufen. Dies nahm mir die letzten Zweifel, ob nun wirklich eine Revision des vorderen Getriebes notwendig ist … das Getriebe tönte ganz ähnlich “wie eine Motorsäge”. Zum Glück habe ich schon jene Getriebewerkzeuge und durfte mal beim Getriebe revidieren dem VWBusForum Mitglied Trilobyte (Siegi) über die Schultern gucken, sodass ich mich fit fühlte, die Revision selber an die Hand zu nehmen.

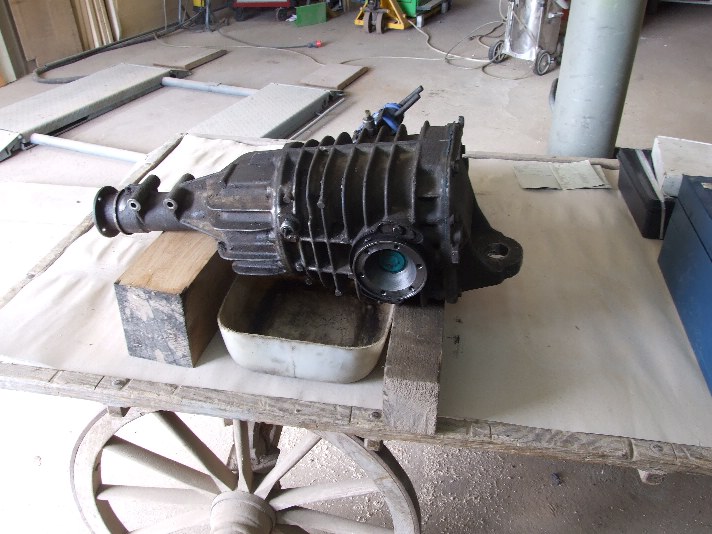

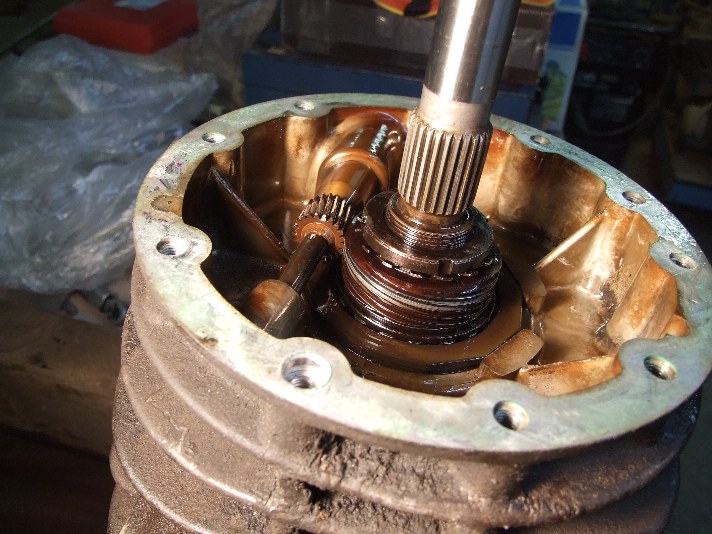

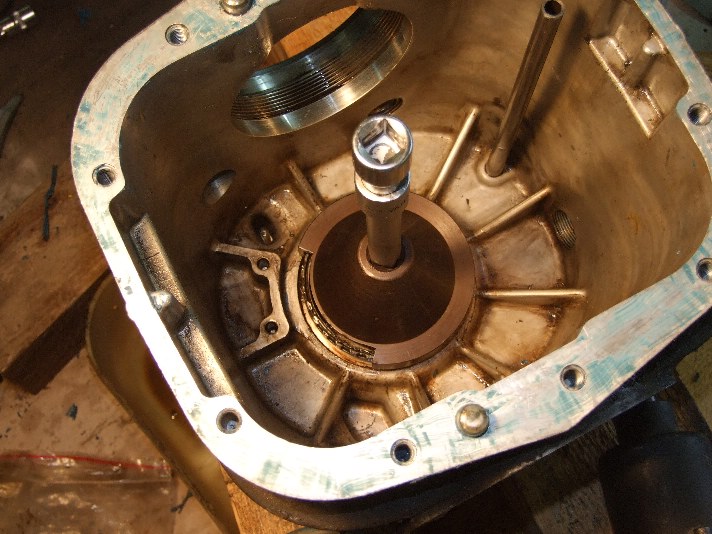

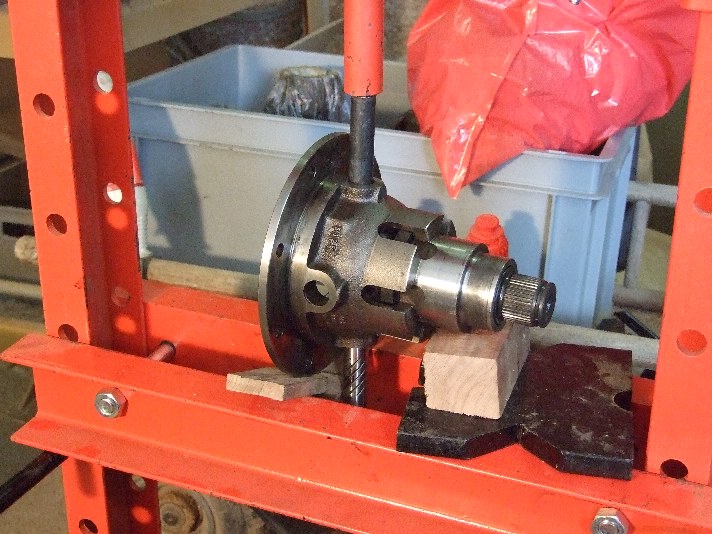

Der Ausbau des Getriebes lief locker und zügig über die Bühne, dank der tatkräftigen Mithilfe eines lieben Kollegen und unter Zuhilfenahme eines Getriebehebers, der sich als genial erwies. Bis jetzt ist das Getriebe mehr oder weniger gänzlich auseinandergenommen und ich warte auf Ersatzteile und einige Spezialwerkzeuge. Von der Reparatur, so wie sie bis jetzt lief, habe ich viele Fotos gemacht, von denen ich auf Anfrage von einigen Forumsmitgliedern die eine oder andere hier zeigen möchte.

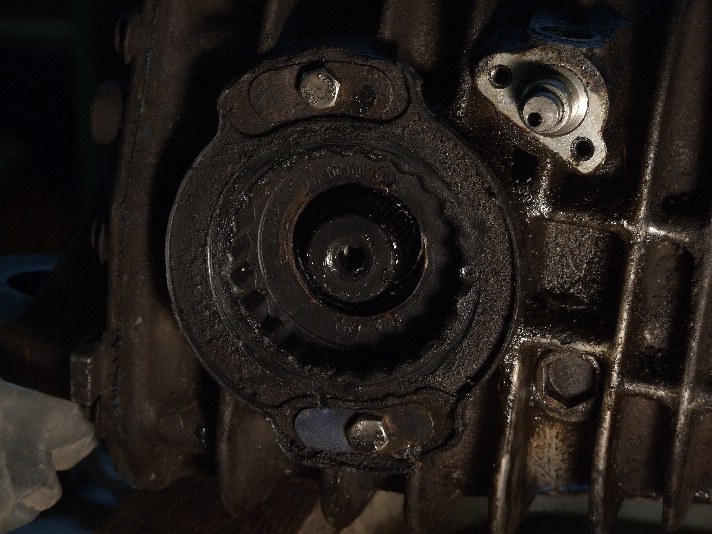

Nachdem nun das Getriebe ausgebaut war, musste als erstes das Getriebeöl abgelassen werden:

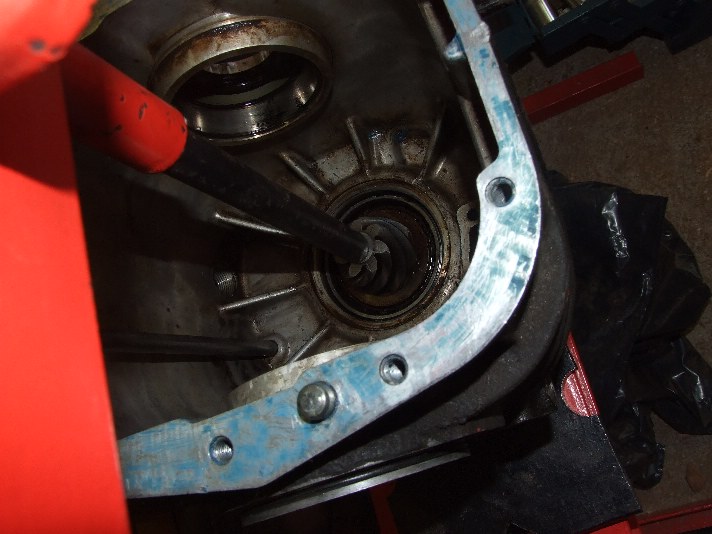

an der unteren Oelablassschraube ist ein Magnet eingebaut, der lose Metallteile “gefangen” hält, sodass sie möglichst keinen Schaden mehr anrichten können. Da lagen einige grössere Teile drin

mehr Bilder morgen…